Lean

- 5 min. de lecture

Le Lean optimise la gestion des vaccins contre la Covid-19 en réduisant les gaspillages et améliorant l’efficacité.

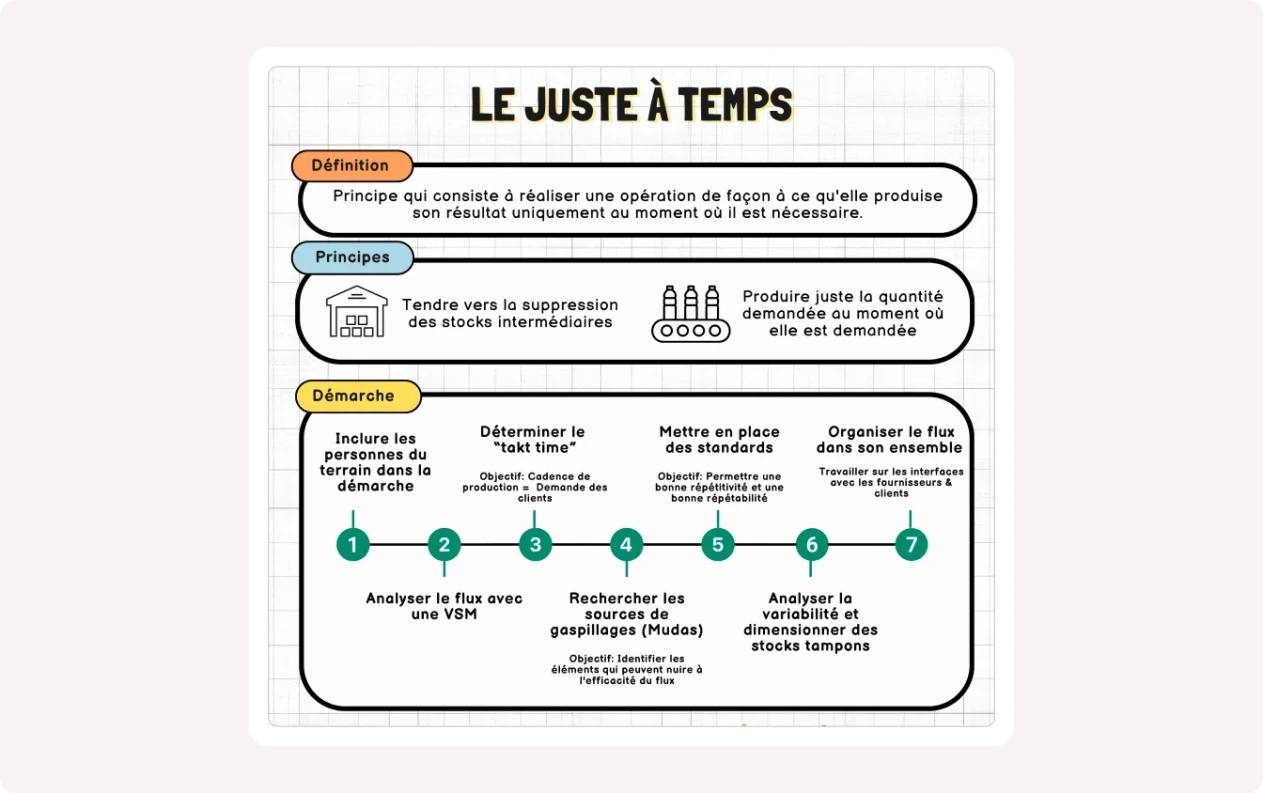

Le Juste-à-Temps (JAT) est une méthode de gestion de production qui vise à produire les quantités nécessaires de produits au moment précis où elles sont demandées par les clients, sans avoir de stocks excessifs de matières premières, de composants ou de produits finis.

Il constitue un des deux piliers du « temple » du Lean et donc du système de production mis en place par Toyota. C’est ce principe qui régit le fonctionnement du flux tiré.

Afin d’arriver à cet objectif final, il est nécessaire de bien synchroniser les activités de fabrication avec les besoins réels afin d’obtenir une gestion fluide des processus.

On peut alors jouer sur plusieurs axes pour atteindre cet objectif :

Afin de réussir à mettre en place le juste à temps, on peut se concentrer sur deux principes importants :

Une organisation idéale en Juste-à-Temps vise à éliminer tous les stocks intermédiaires, mais on parle d’un cas idéal. Une chaîne de production doit également faire face aux variations inévitables (défauts, de retards de livraison ou de pannes d’équipement…). Pour gérer ces aléas, il est crucial de les identifier et de les quantifier. Cela peut être réalisé en analysant des données historiques ou en observant la production sur une période représentative. Une fois la variabilité mesurée, des stocks tampons peuvent être mis en place à des étapes stratégiques du flux pour absorber ces fluctuations.