LeanNon classifié(e)

- 8 minutes

Découvrez comment le Just-In-Time booste votre production grâce à un écosystème collaboratif renforcé, limitant les ruptures et optimisant la réactivité.

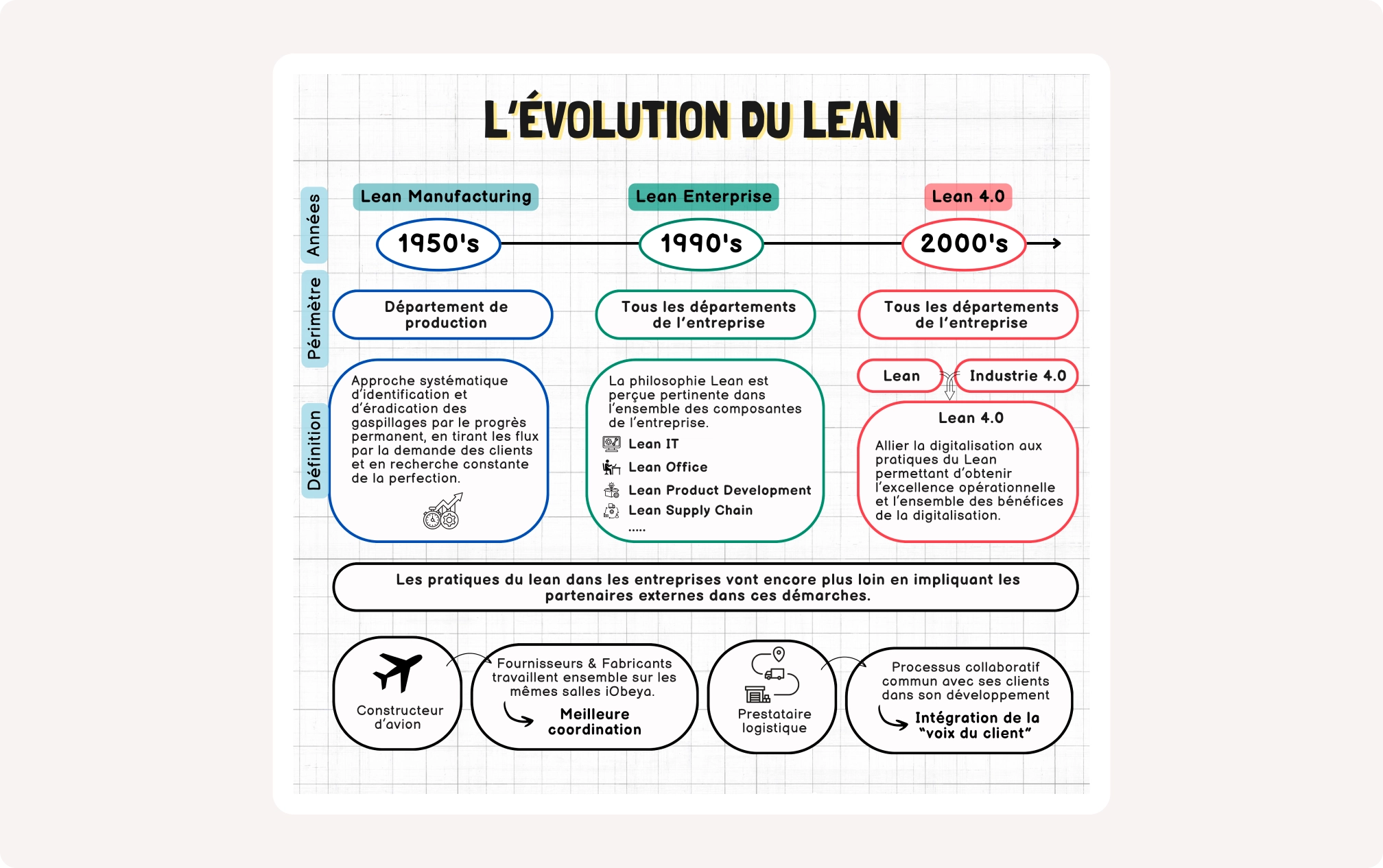

Après avoir dépassé son cadre initial (la production), la philosophie Lean est aujourd’hui perçue comme une méthode pertinente pour générer un maximum de valeur pour le client avec le moins de gaspillage possible.

L’intérêt pour le Lean s’étend désormais aux services administratifs (Lean Office), au développement de produits (Lean Product Development), à l’informatique (Lean IT), à la Supply Chain (Lean Supply Chain) et à bien d’autres fonctions de l’entreprise.

© iObeya 2014-2022 All rights Reserved

Votre guide ultime pour l’excellence opérationnelle, l’amélioration continue, l’alignement stratégique et plus encore !

Votre guide ultime pour l’excellence opérationnelle, l’amélioration continue, l’alignement stratégique et plus encore !