Lean

- 12 min. de lecture

Découvrez comment les Gemba Walks améliorent la culture d’entreprise et optimisent les opérations.

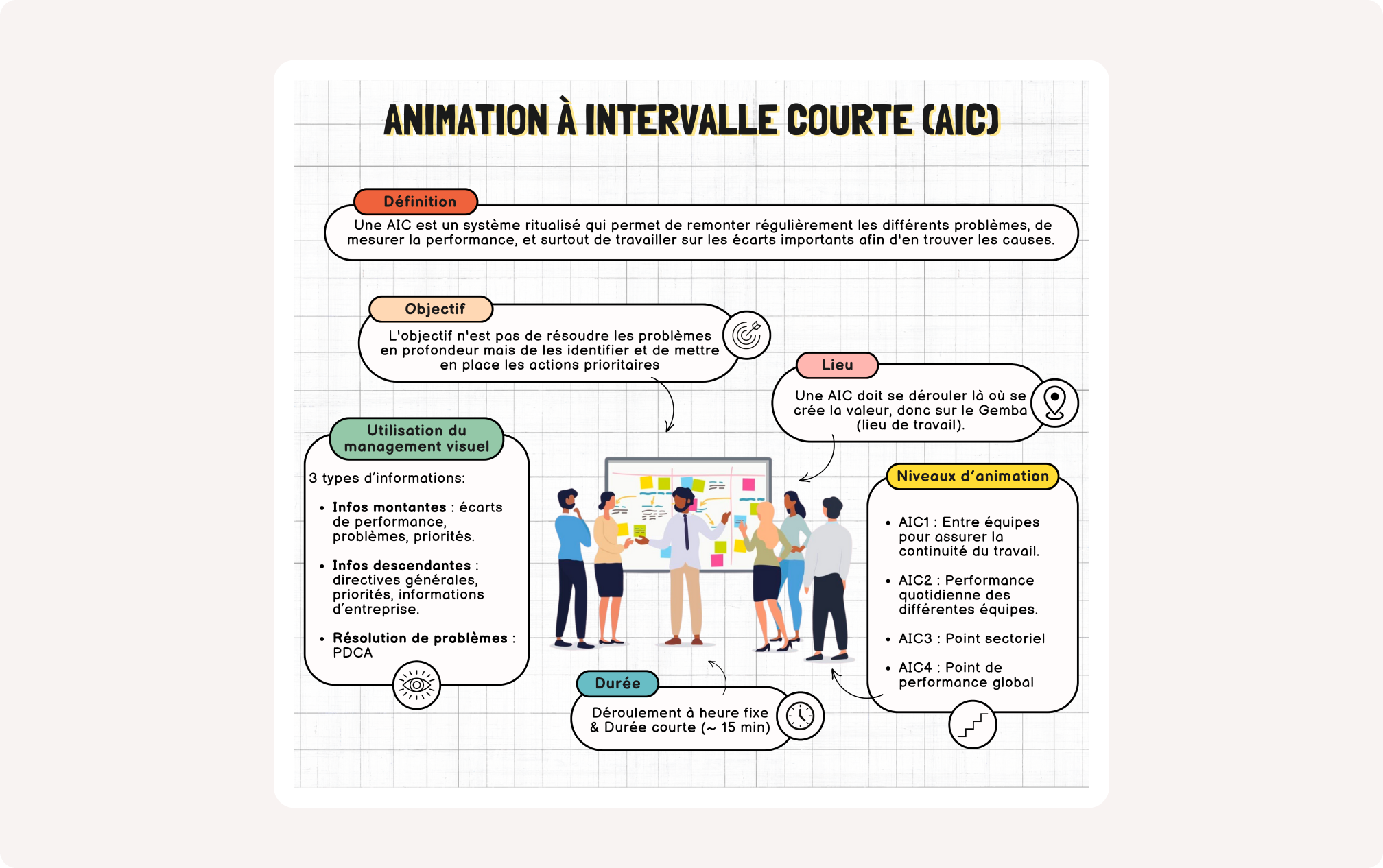

Les points récurrents d’équipes peuvent souvent devenir des contraintes pour les managers tout comme pour les opérateurs. On constate souvent des réunions trop longues, rébarbatives, qui manquent de préparation et desquelles aucune action concrète ne ressort. Les animations à intervalles courts permettent d’éviter ce genre de problèmes. La méthode d’AIC consiste à organiser des réunions quotidiennes ou hebdomadaires à heure fixe, très souvent de durée relativement courte (autour de 15 minutes) et dont l’objectif est de piloter la performance de la production, identifier des problèmes, et faire remonter certains d’entre eux aux niveaux hiérarchiques supérieurs si besoin.

Plusieurs séries d’AIC sont mises en place par niveau hiérarchique, ce qui permet une communication transversale et une remontée des problèmes très efficace. Voici une structure type des animations à intervalle court que l’on peut retrouver dans un contexte industriel de production :

Mon conseil : plus le système est étendu, plus il devient complexe. Il est donc judicieux de commencer par une ligne pilote ou un secteur pilote avant de déployer l’AIC sur l’ensemble du site.

Ces réunions ont généralement lieu là où se crée la valeur, donc sur le Gemba (lieu de travail). D’autres boucles d’AIC peuvent évidemment être ajoutées si besoin dans des environnements plus larges ou plus complexes.

La première étape à suivre afin de mettre en place des AIC est de définir clairement quels sont les objectifs et de choisir des indicateurs ou des KPI pertinents. Ces derniers doivent dans un premier temps refléter les objectifs stratégiques de l’entreprise, car l’AIC doit aider à suivre les progrès vers des objectifs clés à long terme. Si un des objectifs principaux est l’amélioration de la productivité, des indicateurs comme le taux de rendement synthétique des appareils de production seront intéressants à contrôler très régulièrement.

Mon conseil : Utiliser la méthode SQCDP pour être sûr de bien balayer tous les aspects importants du déroulement d’une activité lors du choix de vos indicateurs.

Ces indicateurs doivent également être facilement mesurables et compréhensibles pour tous les participants de l’AIC. Si les indicateurs choisis sont trop abstraits, ou ne peuvent être compris que par une petite partie des participants, alors l’identification d’éventuels problèmes et leur résolution ne seront pas facilités.

Enfin, ces indicateurs doivent être pertinents pour les équipes, et doivent également garantir la capacité à déclencher des actions correctives dès qu’un problème est identifié.

Voilà quelques exemples d’indicateurs qui peuvent être utilisés selon des domaines spécifiques :

À retenir : l’objectif n’est pas de résoudre les problèmes en profondeur mais de les identifier et de mettre en place les actions prioritaires, en fonction des écarts identifiés.

Une fois que des indicateurs pertinents ont été choisis, il convient de choisir les outils adaptés pour rendre ces informations accessibles et compréhensibles en un seul coup d’œil. Le management visuel répond parfaitement à cette problématique, car il offre de nombreux outils qui permettent d’afficher des données sous forme de graphiques afin d’améliorer la prise de connaissance des informations capitales.

Mon conseil :

Assurez-vous d’afficher ces trois types d’informations :

Des outils de management visuel comme des tableaux de bord numériques (ex : iObeya), des Andons ou encore des Huddle Boards peuvent être utilisés pendant des animations à intervalles courts.

Définir la liste des personnes qui doivent être présentes lors d’une animation à intervalle court est crucial pour assurer une bonne représentativité de tous les acteurs impliqués à tous les niveaux de l’entreprise. Un autre élément clé des AIC est qu’elles doivent impliquer des équipes multidisciplinaires et de tous niveaux hiérarchiques. Tous les corps de métiers ainsi que les fonctions supports doivent être représentés dans au moins une des boucles AIC mises en place.

Les premières boucles (AIC 0 ou AIC 1) doivent concerner les opérateurs de production, les mainteneurs ou encore les métrologues, avec les responsables d’équipes. Les boucles de niveau 2 doivent impliquer les responsables de production, qualité, maintenance, logistique, ainsi que les supports techniques et informatiques si besoin.

Dans certaines boucles d’AIC il peut même être pertinent d’inclure des équipes RH ou administratives si besoin.

L’animation en elle-même de l’AIC est un autre facteur clé qui rendra une réunion efficace. Tout d’abord la durée doit être limitée (5 à 15 minutes pour les AIC 0 ou AIC 1) de manière à capter l’attention de tous les participants. La fréquence doit être adaptée en fonction des besoins et du contexte opérationnel. Le lieu est également primordial, les réunions doivent avoir lieu dans un emplacement dédié et à proximité des zones de travail.

Mon conseil : s’appuyer sur des techniques d’animation bien connues comme les Gemba Walks ou les Stand-up meetings.

Les rôles des participants doivent également être bien définis pour que tout le monde se sente impliqué. Un animateur doit mener la réunion, tandis que les autres participants apportent respectivement leurs informations ou remontent des problèmes détectés en production.

Pour faciliter le suivi, s’appuyer sur des méthodes reconnues de résolution de problèmes est évidemment recommandé. Les méthodes les plus utilisées sont le PDCA (Plan, Do, Check, Act) qui permet de structurer l’approche de résolution de problème et de tester rapidement d’éventuelles solutions proposées, ou encore la méthode des 5 Pourquoi, qui permet d’identifier la ou les causes d’un problème.

Enfin, assurer un suivi rigoureux est essentiel, en documentant toutes les actions et les décisions prises, ce qui permet à chaque nouvelle AIC d’effectuer une revue des actions précédentes pour contrôler leur avancement ou leur efficacité.

La mise en place et le suivi quotidien d’indicateurs préalablement choisis permet d’identifier rapidement des problèmes. Mais l’apport des animations à intervalles courts réside surtout dans l’application immédiate d’actions correctives. Dès lors qu’un écart ou un problème est identifié, il convient de l’analyser rapidement pour comprendre quelles sont les causes racines notamment grâce à d’autres méthodes comme les 5 Pourquoi ou le diagramme d’Ishikawa.

Une fois les causes bien identifiées, des actions correctives à court terme doivent être mises en place immédiatement pour résoudre les problèmes au moins temporairement, le temps que d’autres correctifs plus durables soient à leur tour déployés. Les actions mises en place sont ensuite analysées lors des prochaines AIC pour vérifier leur pertinence et leur effet sur les problèmes identifiés.

Si des problèmes plus profonds sont identifiés, ils doivent être traités par des méthodes de résolution de problèmes structurées comme le DMAIC.

Les animations à intervalles courts s’intègrent parfaitement dans un processus global d’amélioration continue pour plusieurs raisons. Elles permettent dans un premier temps d’avoir une surveillance en continu d’indicateurs clés, ce qui contribue à améliorer les performances opérationnelles.

Elles soutiennent l’initiative Kaizen qui consiste à apporter de petites améliorations progressives qui apporteront des grandes améliorations sur le long terme. Une culture d’engagement et de responsabilité au sein des équipes est également renforcée, car les équipes sont directement impliquées dans la résolution des problèmes identifiés et elles peuvent voir concrètement l’impact de leurs actions sur les indicateurs surveillés quotidiennement.

© iObeya 2014-2022 All rights Reserved

Votre guide ultime pour l’excellence opérationnelle, l’amélioration continue, l’alignement stratégique et plus encore !

Votre guide ultime pour l’excellence opérationnelle, l’amélioration continue, l’alignement stratégique et plus encore !