Commencer

mon aventure iObeya !

Le Just-In-Time (JIT), ou en français le Juste-à-Temps (JAT), est souvent perçu comme la solution idéale pour optimiser la production : Minimiser les stocks, Produire à la demande, Optimiser la réactivité, mais derrière cette promesse d’efficacité se cache une réalité bien plus complexe : comment assurer une production fluide et sans gaspillage sans une collaboration solide entre tous les acteurs de la chaîne de valeur ?

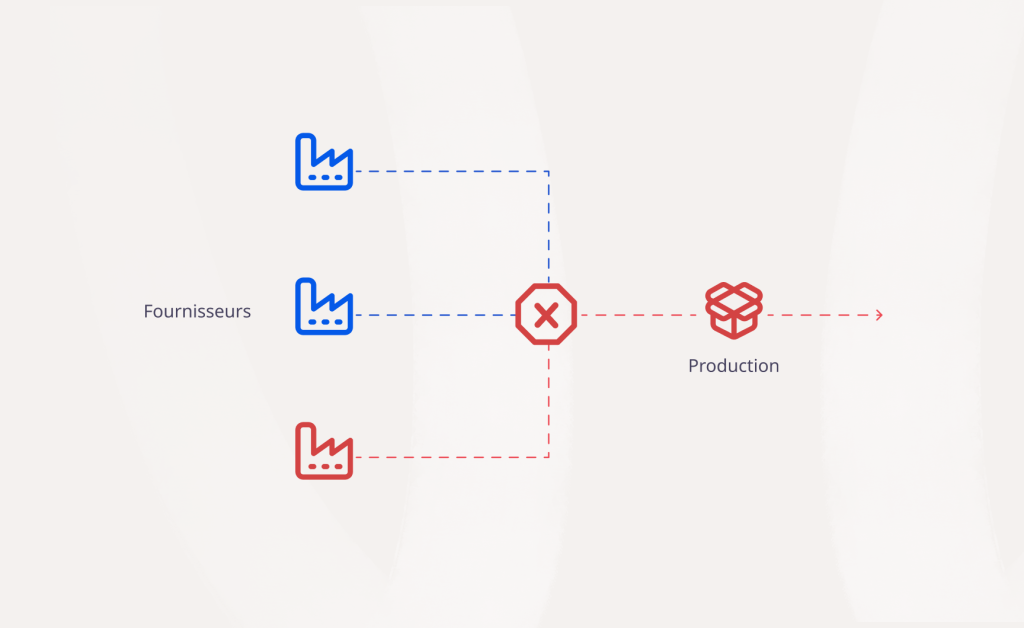

Prenons un exemple concret : une entreprise manufacturière qui fonctionne en JAT reçoit ses pièces en flux tendu de plusieurs fournisseurs. Si l’un d’eux connaît un retard de livraison – dû à une rupture de stock ou un problème logistique – c’est toute la production qui s’arrête. Une seule faille dans l’engrenage et la machine se grippe. Ce genre de situation illustre bien les défis d’un JAT mal structuré.

Comment assurer ces conditions si l’information ne circule pas correctement entre tous les maillons de la chaîne ? C’est là qu’intervient l’importance d’un écosystème collaboratif renforcé.

Juste-à-temps : un équilibre fragile sans un écosystème collaboratif solide

Manque de visibilité : un frein à l’anticipation

Pour qu’une entreprise puisse optimiser sa gestion en Juste-à-Temps, elle doit avoir une parfaite maîtrise de ses stocks et de ses flux en temps réel. Une absence de visibilité sur ces éléments complique l’anticipation des besoins et augmente les risques de rupture. L’usage de technologies comme les ERP et les systèmes de traçabilité en temps réel devient alors essentiel pour garantir un suivi précis et éviter les imprévus.

L’exemple de l’industrie automobile illustre bien ce défi. En 2021, la pénurie mondiale de semi-conducteurs a gravement perturbé la production de nombreux constructeurs, y compris Toyota, pourtant pionnier du JAT. Faute d’une visibilité suffisante sur la disponibilité de ces composants, certaines chaînes de production ont dû ralentir, voire s’arrêter, causant d’importantes pertes financières et des retards de livraison pour les clients.

Risque de rupture de production : des conséquences financières lourdes

Un retard, même minime, d’un fournisseur peut entraîner des arrêts de production majeurs. Dans un modèle JAT, où les stocks tampons sont réduits au strict minimum, chaque défaillance logistique peut causer des pertes considérables. La mise en place de partenariats solides et d’une logistique performante est donc cruciale pour limiter ces interruptions et assurer une production fluide.

L’histoire nous montre que des événements imprévus peuvent gravement perturber les entreprises fonctionnant en JAT. Par exemple, en 2011, le tsunami au Japon a détruit plusieurs usines de fabrication de composants électroniques, affectant directement la production de grands constructeurs automobiles comme Honda et Nissan. Privées de certaines pièces essentielles, leurs chaînes de montage ont été contraintes de ralentir, prouvant à quel point une dépendance excessive à un nombre restreint de fournisseurs peut fragiliser un système JAT.

Dépendance excessive aux fournisseurs : un risque stratégique

Le succès du JAT repose sur une synchronisation parfaite entre les différents acteurs de la chaîne d’approvisionnement. Une entreprise trop dépendante de ses fournisseurs, sans une communication efficace et une planification rigoureuse, devient vulnérable aux moindres perturbations. La diversification des sources d’approvisionnement et l’adoption de contrats flexibles permettent de réduire ce risque et d’assurer une meilleure résilience face aux aléas du marché.

Apple illustre bien cette problématique. En 2022, l’un de ses principaux fournisseurs en Chine, Foxconn, a dû ralentir sa production en raison de restrictions sanitaires strictes, perturbant considérablement l’assemblage des iPhones. Cet incident a mis en lumière les risques d’une trop forte dépendance à un unique fournisseur ou pays. En réponse, Apple a renforcé sa stratégie de diversification en élargissant sa production vers d’autres pays comme l’Inde et le Vietnam, afin de sécuriser ses approvisionnements et réduire son exposition aux crises localisées.

2. Les leviers pour renforcer l’écosystème collaboratif et optimiser le JAT

La digitalisation des flux pour synchroniser les acteurs

Dans un environnement de production en JAT, chaque maillon de la chaîne de valeur doit être parfaitement synchronisé pour garantir que les bons matériaux, informations et ressources soient disponibles au bon moment. La digitalisation joue un rôle clé pour assurer cette synchronisation en temps réel.

L’un des défis du JAT est d’assurer une visibilité instantanée sur les commandes en cours, les niveaux de stocks et l’état de la production. Des plateformes comme iObeya permettent d’unifier l’ensemble des données sur un tableau de management visuel interactif, accessible à toutes les parties prenantes. Ces outils optimisent la remontée des informations essentielles aux bons acteurs, au bon moment et au bon endroit, et assurent une réactivité immédiate face aux imprévus.

L’intégration des fournisseurs aux ERP et aux outils Lean permet d’éviter les délais liés à la transmission d’informations. Les mises à jour des niveaux de stocks et des besoins de production sont automatisées et accessibles en temps réel, ce qui réduit considérablement les risques de rupture ou de surstockage. Un constructeur automobile, par exemple, peut ajuster immédiatement sa production en fonction des prévisions de commandes et des livraisons de pièces détachées, sans attendre des échanges d’informations par email ou téléphone.

En digitalisant les flux, les entreprises transforment un ensemble d’acteurs en un écosystème synchronisé, agile et réactif.

Il est beaucoup plus facile de partager un écran ou une salle, c'est beaucoup plus transparent. Tout le monde sait que les informations seront vues par les dirigeants. Globalement, l'escalade est 25 % plus rapide, car nous pouvons inclure rapidement et facilement la finance, la chaîne d'approvisionnement ou d'autres services dans la réunion, plutôt que d'envoyer des e-mails.©

Responsable de l’excellence opérationnelle et iObeya System Owner, site de Sanofi Framingham.

L'importance des rituels collaboratifs et du Lean Management

Même avec les meilleurs outils digitaux, l’humain reste au cœur du JAT. La collaboration passe aussi par des rituels bien établis qui structurent le travail et facilitent la prise de décision rapide.

Les réunions courtes et fréquentes, comme les daily stand-ups ou les points de coordination, permettent d’aligner les équipes sur les priorités du jour. L’utilisation d’un management visuel digitalisé, tel que le panneau Kanban proposé par iObeya, facilite ces échanges : chaque équipe peut visualiser les avancées, les blocages et les ajustements nécessaires en un clin d’œil, sans perte de temps.

Dans le système de production Toyota (Toyota Production System), le kanban joue un rôle fondamental en assurant une gestion fluide et efficace des flux de production. Il s’agit d’un système visuel de gestion des stocks et de la production en juste-à-temps (JAT), qui permet d’harmoniser l’approvisionnement en pièces et composants avec les besoins réels des équipes d’assemblage. Grâce au kanban, les fournisseurs reçoivent des signaux précis sur les quantités et les délais de livraison, évitant ainsi la surproduction et les stocks excessifs, tout en garantissant un approvisionnement continu et optimisé. Ce mécanisme contribue à améliorer la réactivité, la flexibilité et l’efficacité globale de la chaîne de production.

Découvrez en vidéo comment Toyota utilise le système Kanban pour optimiser sa production en Juste-à-Temps.

Le suivi en temps réel des KPIs est également essentiel. Le JAT ne fonctionne que si l’entreprise suit de près ses indicateurs de performance : niveaux de stock, délais de livraison, cadence de production, qualité, etc. Une mise à jour automatique des KPIs et une visualisation claire via des tableaux digitaux, comme le panneau SQCD proposé par iObeya, permettent d’ajuster immédiatement la production en cas d’écart. Cette approche s’inscrit dans une dynamique d’amélioration continue, un principe fondamental du Lean Management.

Ces rituels assurent une coordination fluide entre toutes les équipes et évitent les prises de décision tardives, qui peuvent compromettre la fluidité du JAT.

Le Just-In-Time est un modèle performant, mais exigeant, qui repose sur une coordination sans faille entre tous les acteurs de la chaîne. Réduction des stocks et réactivité ne suffisent pas sans une visibilité en temps réel, une collaboration fluide et des outils digitaux adaptés.

Pour limiter les risques, les entreprises doivent renforcer leur écosystème collaboratif grâce à la digitalisation, des pratiques Lean efficaces et une diversification des fournisseurs. Seules celles capables d’anticiper et d’adapter leur organisation aux imprévus tireront pleinement parti des avantages du JAT sans en subir les failles.