Commencer

mon aventure iObeya !

Le Lean est souvent perçu comme une question de bon sens. Pourtant, ses principes et pratiques remettent parfois en question des croyances profondément ancrées chez les acteurs de la production industrielle, notamment l’idée des changements de série.

L’approche industrielle classique dans la production manufacturière se concentre sur la réduction des coûts unitaires grâce à de grandes campagnes de production et à des lots de grande taille. Pour ce faire, elle cherche particulièrement à minimiser la fréquence des changements en investissant dans des lignes de production spécialisées et en promouvant la production de masse.

La pensée Lean, avec sa perspective de production allégée et centrée sur le client, encourage l’ajustement de la production à la demande réelle. Cela implique de réduire la taille des séries et de maîtriser parfaitement les changements sur les lignes de production afin de mieux répondre aux besoins du marché et d’optimiser l’efficacité opérationnelle.

Dans les entreprises Lean, les changements de série ne sont plus considérés comme une “mauvaise chose”, mais comme une opportunité de réduire la taille des lots, d’intégrer des contrôles qualité et de minimiser les gaspillages .

Pour garantir une efficacité opérationnelle optimale, il est crucial de maîtriser la durée de ces changements. C’est là qu’intervient l’approche SMED (Single-Minute Exchange of Die).

Voici quelques questions que vous pourriez vous poser à ce stade :

- Qu’est-ce que le SMED ? / Pourquoi l’optimisation des changements est-elle nécessaire ?

- Pourquoi le SMED est-il particulièrement pertinent aujourd’hui ?

- Quels sont les prérequis pour sa mise en œuvre ?

- Comment débuter avec le SMED ?

Cet article vise à répondre à ces questions et à partager l’importance du SMED.

Qu'est-ce que le SMED : Transformer les contraintes en opportunités

Le SMED a émergé en réponse à des contraintes spécifiques auxquelles Toyota était confrontée, telles que la concurrence accrue sur le marché domestique et des restrictions budgétaires. Pour surmonter ces défis, la direction a décidé que l’entreprise devait se concentrer sur l’amélioration de la qualité, tout en diversifiant son offre de produits et en réduisant les coûts.

Dans ce contexte, Toyota a inversé la logique généralement acceptée par les fabricants : pour atteindre ses objectifs, l’entreprise devait réduire la taille des séries et augmenter la flexibilité des lignes de production.

L’investissement coûteux dans des lignes de production spécialisées et la production de masse visant à maximiser l’utilisation des opérateurs et des machines se sont avérés non seulement trop coûteux pour Toyota, mais également perçus comme une source d’inefficacité et de gaspillage (muda).

La méthode de production de masse peut entraîner des retards dans la détection des défauts, tandis que Toyota cherche à intégrer le contrôle qualité directement dans les opérations de production. Les erreurs de prévision sur les cycles de vente peuvent provoquer des goulots d’étranglement, conduisant à une accumulation de stocks inutiles, l’un des principaux gaspillages selon la pensée Lean.

Toyota, en particulier son ingénieur japonais Shigeo Shingo, conscient des coûts générés par les changements sur les lignes de production, a développé le SMED (Single-Minute Exchange of Die, qui peut être traduit par “changement d’outils en un minimum de temps”) pour répondre à ces exigences de flexibilité des lignes de production à moindre coût.

L’idée est d’analyser soigneusement les opérations de changement afin de les optimiser. Pour cela, on distingue les activités de changement pouvant être effectuées lorsque l’équipement est en marche (tâches externes) de celles nécessitant l’arrêt de la machine (tâches internes). En optimisant ces processus, à l’image des mécaniciens de F1 qui changent les pneus en quelques secondes lors des arrêts au stand, le SMED permet des transitions plus rapides entre les séries, soutenant ainsi les objectifs de la production Lean.

Les avantages stratégiques du SMED dans l'optimisation de la production

Intégrer le contrôle qualité dans les opérations de production tout en ajustant le rythme de production au plus près des ventes pour limiter les stocks, et ce à moindre coût, ne s’improvise pas. Les outils et méthodologies Lean tels que le Jidoka, la production en flux continu, le Kanban, le Takt Time, et d’autres sont essentiels pour relever ces défis. Cependant, leur efficacité diminue si l’entreprise n’anticipe pas et ne travaille pas sur la flexibilité de ses lignes de production.

Historiquement, le SMED n’a pas seulement été un aspect important du Lean Manufacturing au cours des dernières décennies, permettant de réduire les gaspillages, mais il a également permis aux entreprises d’optimiser leurs processus de production, de réduire les coûts et, surtout, d’améliorer leur capacité à répondre aux exigences du marché.

Voici sept raisons supplémentaires pour lesquelles le SMED a été, et continue de s’imposer aujourd’hui :

Les changements rapides entraînent une flexibilité accrue de la production :

Le SMED réduit le temps de changement, permettant aux fabricants de passer rapidement d’un produit ou d’un processus à un autre. Cette flexibilité est essentielle pour répondre aux demandes changeantes des clients et réduire les délais de livraison.

La production Just-in-Time réduit les niveaux de stock :

Avec des changements plus rapides, les fabricants peuvent produire de plus petits lots de produits plus fréquemment, minimisant ainsi le besoin de gros stocks. Cela réduit les coûts de stockage et le risque d’obsolescence des stocks.

Moins de temps d’arrêt équivaut à une productivité accrue :

En minimisant le temps pendant lequel les équipements sont inactifs lors des changements, le SMED augmente l’efficacité globale des équipements. Cela conduit à des taux de production plus élevés et à une meilleure utilisation des ressources.

Des coûts opérationnels réduits génèrent des économies :

Réduire les temps de changement diminue les coûts de main-d’œuvre et la consommation d’énergie. Le gaspillage est également minimisé, car moins de matière est perdue ou jetée lors du processus de réglage.

Une production cohérente améliore la qualité

Des changements plus efficaces et mieux maîtrisés mènent à des processus de production plus constants, ce qui réduit la probabilité de défauts et améliore la qualité globale des produits.

Une réactivité accrue au marché renforce la compétitivité :

Des temps de changement plus rapides permettent aux entreprises de réagir plus rapidement aux évolutions du marché et aux préférences des clients, offrant ainsi un avantage concurrentiel.

L’autonomisation des employés renforce leur engagement :

La mise en œuvre du SMED implique souvent la participation des employés dans l’identification et l’élimination des inefficacités. Cela peut conduire à un développement des compétences ainsi qu’à une plus grande satisfaction au travail.

Les avantages du SMED sont vastes, et de nombreux fabricants peuvent en tirer parti en adoptant cette approche.

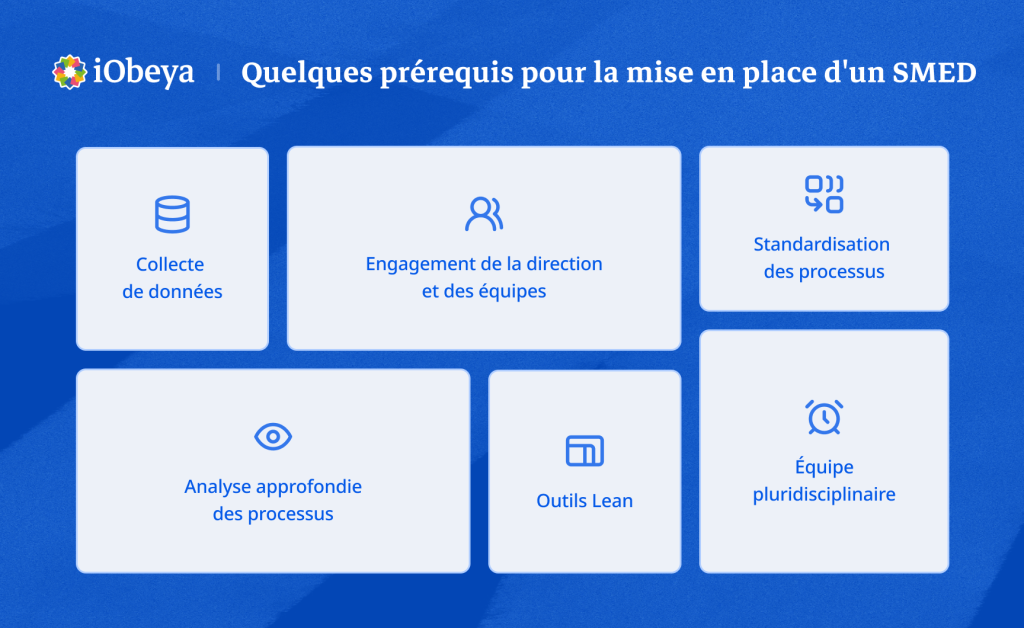

Quelques prérequis pour la mise en place d'un SMED

La mise en place d’un SMED (Single-Minute Exchange of Die) nécessite une approche méthodique et la prise en compte de certains prérequis pour assurer le succès du processus. Voici six des prérequis courants à considérer lors de la mise en place du SMED :

1. Engagement de la direction et des équipes :

Il est crucial d’obtenir le soutien et l’engagement de la direction de l’entreprise. Celle-ci doit être prête à investir des ressources et à accompagner les changements nécessaires. De même, les équipes doivent être formées et sensibilisées aux principes du SMED.

2. Collecte de données :

Avant de commencer le processus d’amélioration, il est important de collecter des données sur les temps de changement actuels, les opérations impliquées et les raisons des retards. Cela permettra d’identifier les domaines spécifiques nécessitant des améliorations.

3. Standardisation des processus :

Il est utile de disposer de processus standardisés avant de commencer à les améliorer. Cela facilite l’identification des opportunités d’amélioration et permet de mesurer les progrès après la mise en œuvre du SMED.

4. Équipe pluridisciplinaire :

La formation d’une équipe pluridisciplinaire est recommandée. Elle doit inclure des membres de différents départements impliqués dans le processus de changement, tels que la production, la maintenance, la qualité, etc.

5. Analyse approfondie des processus :

Avant de procéder aux améliorations, il est nécessaire de réaliser une analyse approfondie des processus de changement. Cela implique de comprendre chaque étape du processus, de distinguer les activités internes et externes, et d’identifier les opportunités pour réduire le temps. L’utilisation de cartes des processus de l’état actuel et futur peut être déterminante pour effectuer une telle analyse.

6. Outils Lean :

La mise en œuvre du SMED s’inscrit souvent dans les principes du Lean Manufacturing. La connaissance et l’utilisation des outils Lean, tels que 5S, le diagramme spaghetti, le kaizen, etc., peuvent faciliter le processus d’amélioration. Une fois le SMED mis en œuvre, il est important de tenir régulièrement les membres de l’équipe informés des progrès. Ce retour constant permettra d’ajuster les processus et d’assurer une amélioration continue.

Une fois le SMED mis en œuvre, il est important de mettre à jour régulièrement les membres de l’équipe sur les progrès. Ce retour constant vous aidera à ajuster les processus et à garantir une amélioration continue.

Tirer parti du Management Visuel pour lancer et améliorer le SMED

Le Management Visuel, y compris le Management Visuel digital, peut être un atout pour la mise en œuvre et/ou l’amélioration du SMED dans votre entreprise, avec pour objectif d’améliorer l’efficacité et la productivité des processus de fabrication.

Voici cinq des principaux avantages de l’utilisation de la Management Visuel pour les initiatives SMED :

1. Simplification et Standardisation

Visant à standardiser et simplifier le processus de changement pour minimiser les temps d’arrêt, les outils de Management Visuel permettent d’afficher clairement les étapes, les outils et les composants nécessaires à un changement rapide et efficace.

2. Amélioration de la planification et de la préparation

L’utilisation de cartes de processus, de tableaux kanban et d’autres outils de Management Visuel garantit que tous les membres de l’équipe impliqués dans le processus de changement sont sur la même longueur d’onde, conscients de leurs responsabilités et facilite la communication.

3. Réduction des erreurs

En utilisant des aides visuelles telles que des schémas et des checklists, le SMED aide les opérateurs à suivre les procédures correctes, à réduire les erreurs et à garantir des temps de changement constants.

4. Suivi et amélioration

Le suivi en temps réel permet d’identifier et de résoudre immédiatement les problèmes lors du processus de changement. Les outils de Management Visuel peuvent afficher des indicateurs clés et suivre les progrès, faciliter des ajustements rapides et mettre en évidence les domaines où des améliorations supplémentaires sont possibles.

5. Formation et responsabilisation

Fournir des instructions visuelles claires et faciles à suivre responsabilise les employés en leur donnant les informations nécessaires pour accomplir leurs tâches efficacement. Ces aides visuelles peuvent accélérer la formation et garantir que tout le monde comprend les nouveaux processus.

L’intégration des principes du Management Visuel dans le processus SMED permet aux fabricants d’atteindre des changements plus efficaces, sans erreur et standardisés, ce qui conduit à une amélioration de la productivité et de l’efficacité globales.