Commencer

mon aventure iObeya !

Cet article propose une réflexion approfondie de l’industrie changeante qu’est le Lean Manufacturing. Tout d’abord, nous évaluerons quelles sont les compétences fondamentales et essentielles pour la main-d’œuvre traditionnelle du Lean Manufacturing. Nous nous pencherons ensuite sur l’évolution du Lean Manufacturing moderne, mettant en lumière les méthodologies et les approches innovantes qui ont émergé face à l’évolution du marché. De plus, nous nous intéresseront sur le rôle de la numérisation face aux défis auxquels est confronté le secteur manufacturier. Enfin, nous conclurons en présentant des considérations essentielles adaptées à la future main-d’œuvre du Lean Manufacturing.

Contexte actuel

Le secteur manufacturier repose sur une main-d’œuvre multifacette qui joue un rôle essentiel dans son succès et son expansion. Cette main-d’œuvre est indispensable au fonctionnement efficace et au développement des industries manufacturières. Dans de nombreuses économies avancées, une part substantielle de la main-d’œuvre manufacturière vieillit de plus en plus, avec de nombreux départs à la retraite imminents. Ce départ de professionnels crée un vide difficile à combler avec de jeunes talents qualifiés.

De plus, l’évolution rapide de la technologie au sein des industries a exacerbé un important fossé en matière de compétences. De nombreux employés actuels ne possèdent pas encore les compétences numériques nécessaires au fonctionnement et la maintenance des machines contemporaines et des systèmes automatisés. Parallèlement, il y a une pénurie de travailleurs ayant les compétences techniques requises.

Main-d'œuvre et compétences du Lean Manufacturing traditionnel

Dans le domaine du Lean Manufacturing, un large éventail de compétences est essentiel pour prospérer dans un environnement de production efficace et bien organisé. Vous trouverez ci-dessous une liste des compétences nécessaires aux travailleurs dans le Lean Manufacturing :

- La résolution de problèmes, qui est primordiale pour l’amélioration continue.

- Une compréhension solide des machines, de l’équipement et des logiciels utilisés dans la fabrication. Cela peut également englober une expertise en automatisation, en robotique et en conception assistée par ordinateur (CAO).

- Des compétences solides en travail d’équipe et en communication sont essentielles pour que les équipes fonctionnelles travaillent ensemble et atteignent des objectifs communs.

- La précision et la rigueur sont incontournables pour minimiser les déchets et les défauts.

- Le Lean Manufacturing met fortement l’accent sur l’efficacité, ce qui rend les compétences en gestion du temps indispensables pour respecter les plannings de production et les délais.

- Une compréhension approfondie des principes du Lean Manufacturing tels que les 5S, le Kaizen, le JIT (Juste-à-Temps) et la cartographie de la chaîne de valeur.

- Les travailleurs doivent être conscients des protocoles de sécurité et de leur évolution, et s’y conformer.

- Les compétences en leadership sont nécessaires pour les superviseurs et les chefs d’équipe, car ils jouent un rôle crucial dans la direction de leurs équipes et dans la conduite des initiatives d’amélioration continue.

- La mise en place de mesures de contrôle qualité pour réduire les défauts est impérative, tout comme la compréhension des normes de qualité.

- L’identification et l’élimination du gaspillage, tel que la surproduction, les défauts et les stocks inutiles.

Cette liste non exhaustive de compétences permet à la main-d’œuvre du Lean Manufacturing d’optimiser leurs processus, de réduire leurs déchets et d’améliorer continuellement leurs opérations, contribuant ainsi à une efficacité accrue et à une plus grande compétitivité.

L’évolution du Lean Manufacturing

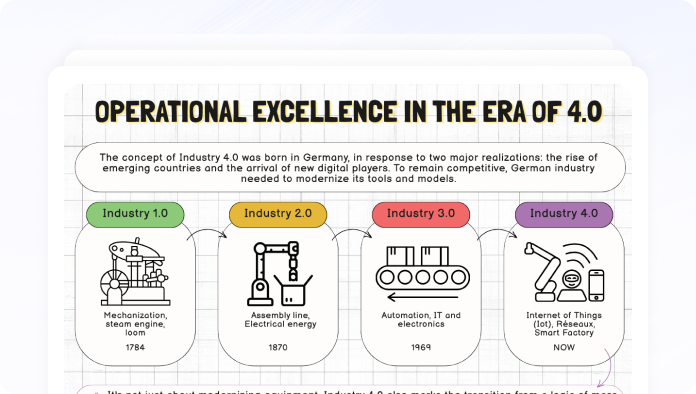

Le Lean Manufacturing évolue constamment pour s’adapter aux dynamiques changeantes du marché, aux technologies émergentes et aux évolutions des demandes des clients. Nous avons observé diverses tendances et développements dans l’évolution de l’industrie, tels que l’avènement des technologies numériques telles que l’Internet des objets (IoT), l’analyse de données massives, l’intelligence artificielle (IA) et l’automatisation. La notion d’Industry 4.0 a également favorisé la connectivité des systèmes et des données pour renforcer davantage les pratiques du Lean Manufacturing.

La prise de conscience croissante des préoccupations environnementales, notamment le changement climatique, la pollution et l’épuisement des ressources, a suscité un intérêt accru pour les méthodes de fabrication durables. Le “Green manufacturing” s’harmonise avec les objectifs globaux de réduction des dommages environnementaux et de préservation de nos ressources naturelles. Les organisations adoptent des approches plus respectueuses de l’environnement tendant à la réduction des déchets, non seulement pour améliorer leur efficacité, mais aussi pour réduire leur impact écologique.

L’industrie manufacturière a été profondément impactée par la pandémie de la COVID-19. Elle a provoqué des perturbations au sein des chaînes d’approvisionnement mondiales, résultant de la fermeture des usines, des contraintes de transport et de la pénurie de main-d’œuvre. De nombreux fabricants ont du faire face à des retards dans l’acquisition de matières premières essentielles et de composants, ce qui a engendrer des ralentissements, voire à des arrêts de production. Par conséquent, la pandémie a souligné l’importance cruciale de la résilience, de l’adaptabilité et de la préparation numérique au sein du secteur manufacturier. Ces transformations devraient avoir des effets durables, influençant de manière significative la trajectoire des industries à l’avenir.

Tout comme dans d’autres secteurs, la récente augmentation des taux d’intérêt a exercé une influence substantielle sur les efforts de recherche en matière de fabrication et sur l’expansion des start-ups manufacturières. Cela a des implications sur leur accès au capital, leur potentiel de croissance et leur durabilité globale. En effet, les start-ups dépendent souvent de prêts et de crédits pour financer leurs opérations quotidiennes et leurs initiatives de recherche. Des taux d’intérêt élevés font grimper le coût d’emprunt, rendant l’acquisition de capital plus coûteuse. Par conséquent, ce fardeau financier peut mettre une pression sur leurs réserves financières, limitant leur capacité à allouer des ressources à des initiatives de recherche et de développement. Ralentir la recherche et réduire l’impact des start-ups ont un effet direct sur l’innovation au sein du secteur manufacturier, qui est déjà en retard.

Comment la numérisation permet de relever les défis contemporains

L’évolution technologique

Intégrer la numérisation et l’innovation dans le paysage manufacturier est essentiel pour que la main-d’œuvre conserve sa compétitivité et sa pertinence. Il convient de cultiver une culture d’apprentissage perpétuel, en restant au fait des dernières avancées technologiques, des tendances de l’industrie et des outils numériques.

Les industries doivent faire du développement des compétences numériques une priorité, englobant la maîtrise de l’analyse de données, de l’automatisation, de la programmation, et la familiarité avec les technologies de fabrication numérique telles que l’Internet des objets, l’intelligence artificielle et la robotique. L’accent doit également être mis sur les dimensions éthiques de la numérisation, comme les questions de protection des données et de sécurité.

Même si la numérisation introduit l’automatisation et une efficacité accrue, les principes fondamentaux du Lean Manufacturing restent toujours significatifs. Comprendre comment les outils numériques peuvent compléter et améliorer les pratiques du Lean Manufacturing, dans le but d’accroître la productivité et de réduire les gaspillages est primordial.

La numérisation au service du développement durable

L’adoption d’outils et de technologies numériques peut contribuer à une industrie plus durable sur le plan environnemental par différents moyens. Par exemple, l’intégration d’outils tels que les capteurs Internet industriel des objets (IIoT) et les compteurs intelligents permet de surveiller en temps réel la consommation d’énergie. Ces données donnent aux fabricants les moyens de repérer les inefficacités énergétiques et de mettre en œuvre des stratégies d’économie d’énergie, telles que l’optimisation de l’utilisation et de la programmation des équipements. En conséquence, la consommation d’énergie est réduite, ce qui entraîne une diminution des émissions de gaz à effet de serre. En outre, l’application de l’analyse des données et de l’apprentissage automatique à la maintenance prédictive permet aux fabricants d’anticiper les pannes d’équipement de manière proactive. En n’effectuant la maintenance que lorsque cela est nécessaire, cette approche minimise les temps d’arrêt non planifiés, réduit le gaspillage des ressources et prolonge la longévité des machines. Un autre exemple est l’utilisation de logiciels de gestion du cycle de vie des produits (PLM) qui peuvent jouer un rôle crucial dans la conception de produits respectueux de l’environnement. Les outils numériques aident à évaluer l’impact environnemental de la conception des produits et facilitent la sélection de matériaux et de processus qui minimisent les dommages causés à l’environnement.

Naviguer dans le paysage imprévisible de VUCA

La technologie joue un rôle essentiel en aidant les organisations à faire face aux complexités d’un environnement VUCA (Volatility, Uncertainty, Complexity, and Ambiguity). Elle permet aux organisations de rassembler, de traiter et d’analyser de vastes ensembles de données en temps réel.

Grâce aux outils d’analyse de données et aux algorithmes d’apprentissage automatique, la technologie est capable de dévoiler des modèles, des tendances et des informations dans le paysage tumultueux d’un environnement VUCA. Cette approche axée sur les données contribue à faciliter la prise de décisions éclairées. En outre, en exploitant les données historiques et en recourant à la modélisation prédictive, les organisations peuvent anticiper de manière proactive les perturbations potentielles et les tendances émergentes. Cette anticipation leur permet de s’engager dans une planification proactive et dans des stratégies d’atténuation des risques lorsqu’elles sont confrontées à l’incertitude. En outre, la technologie favorise le travail à distance et la collaboration virtuelle, ce qui permet aux organisations de maintenir leurs niveaux de productivité même pendant les périodes de perturbation. Les outils basés sur le cloud, les logiciels de gestion de projet et les réseaux privés virtuels (VPN) rationalisent et facilitent les pratiques de travail à distance.

Considérations pour la future main-d'œuvre du Lean Manufacturing

Pour relever efficacement les défis posés par la technologie, l’environnement et le paysage VUCA, il faut adopter une approche globale englobant la planification stratégique, les investissements dans la technologie et le développement des compétences de la main-d’œuvre, un attachement indéfectible à la durabilité et une volonté de pivoter en réponse à l’évolution des circonstances. Les organisations capables de relever ces défis de front sont prêtes à réussir dans le futur paysage du Lean Manufacturing.

Le recours aux technologies de pointe et à l’analyse des données nécessitera une main-d’œuvre dotée des compétences numériques nécessaires. Il y aura une pénurie de talents compétents dans ces domaines, ce qui rendra difficile pour les entreprises la mise en œuvre et le maintien efficaces des pratiques du Lean Manufacturing. Investir dans la technologie ne sert à rien si l’investissement dans le capital humain ne s’aligne pas, c’est pourquoi investir dans la main-d’œuvre qualifiée de demain n’est pas seulement un objectif RH, mais un objectif qui soutiendra toute une industrie.